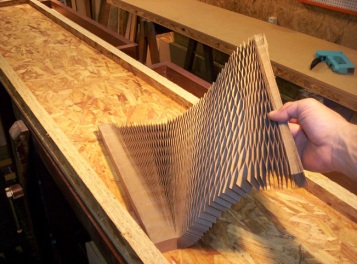

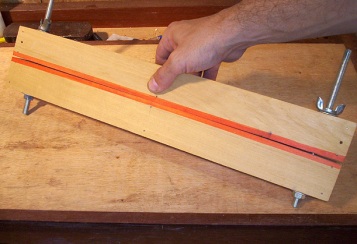

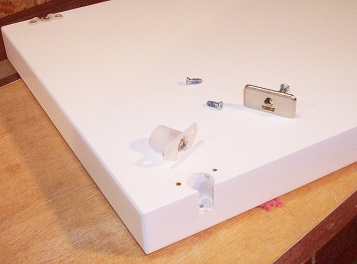

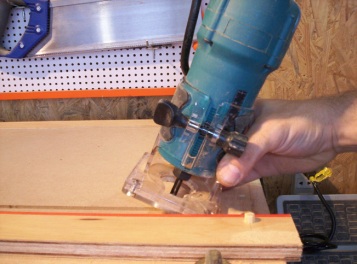

Conhecido também como Tamburato (marca requerida pela Eucatex), Honeycomb panel ou painel HC, o Painel colméia é um produto destinado ao mobiliário moderno, robusto e de linhas retas. É constituído basicamente por capas externas interligadas através de colméias de papel kraft, conformando um painel espesso, rígido e leve. Sua construção é muito simples e econômica. Segundo o Diretor Industrial da Colméia do Brasil Ranúlio Francisco Zampieri, “pelas nossas informações este produto é de origem chinesa, mas foi muito difundido na Itália. No Brasil é utilizado há 26 anos”. Em relação à proporção de fábricas no país, “estimamos que 10% a 20% utilizem a colméia como matéria prima”. Neste artigo descrevo, de forma geral, os segredos da confecção do painel colméia e sua aplicação na construção de um móvel. Recentemente desenhei e contruí sob encomenda um rack de dimensão 250 X 55 X 42cm, com as seguintes características: - Peças modulares, intercambiáveis; Uma condição foi dispensar o fundo do móvel. Apenas os dispositivos de montagem garantiriam sua rigidez. Confecção do Painel colméia O conjunto capas/moldura/colméia pode ser colado em prensas, cintas de pressão ou grampos. Para colagem do painel optei por construir grampos de madeira, com parafusos de 3/8” e sobras de um bom compensado. Um detalhe importante para este tipo de grampo é modelar uma ligeira curva em suas bordas internas, de forma que haja também uma pressão central sobre o painel. Esta técnica é mostrada por Tage Frid em seu livro Tage Frid Teaches Woodworking/ Shaping, Veneering, Finishing, pg. 140, devidamente adaptada para esta experiência. Utilizei uma meia-garlopa e uma antiga plaina-de-volta Stanley#113 para desbastar as peças, marcando e controlando sua forma suavemente curva com moldes de papel couro. Uma vez prontos os grampos iniciei o preparo dos painéis para a construção do painel colméia, com espessura final de 40mm. Para as capas utilizei MDF de 6mm, material especialmente destinado para laqueação na fase de acabamento. A moldura (frame) fiz com OSB, material leve e macio proveniente de Pinus. E seu interior com as colméias de papel kraft, com 28mm de espessura. Os compósitos MDF e OSB são uniformes e estáveis, o que contribui também para o momento do corte ou da usinagem, garantindo maior precisão. Ferramentas manuais como a plaina e formão foram utilizadas normalmente, conformando rapidamente o ângulo reto dos painéis. Cortes com serra-circular foram precisos, sem haver a necessidade de acertos – resultado, sobretudo, da estabilidade destes materiais. Moldura e colméia devem estar bem calibradas, para evitar deformações e áreas descoladas. Também é importante relacionar as dimensões das madeiras da moldura com os dispositivos de montagem. O padrão recomendado para painéis com moldura é de 35mm de largura. As uniões das madeiras da moldura podem ser variadas; meia-madeira, cavilhas, espigas, entre outros. Mas certamente não há forma mais prática e rápida que utilizar um grampeador, bastando aplicar um pouco de adesivo PVA e posicionar as peças para fixá-las. Com a moldura conformada, acomodei a colméia em seu interior, aberta como uma “sanfona”, e a grampeei nas bordas internas, com o cuidado de manter moldura e colméia no mesmo nível. Esta e as outras colméias deste móvel foram devidamente dimensionadas pelo fabricante em relação às medidas internas dos painéis. Com a “alma” do painel pronta, preparei os grampos de madeira e o adesivo para a conformação final dos painéis. Os adesivos recomendadas são PVA (polivinílica) ou Cascamite (uréia-formol). Preferi trabalhar com Cascamite, pois a cola PVA secaria antes da instalação de todos os grampos de madeira. Com Cascamite pode-se trabalhar até uma hora e meia antes à prensagem do painel . O adesivo Cascamite é composto por resina, endurecedor (sulfato de amônia a 60%) , espessante (farinha de trigo) e água diluídos. A quantidade destas substâncias pode variar, e neste caso a fórmula sugerida pela Colméia do Brasil para fabricação de painel colméia pede uma quantidade maior de espessante, em relação à fórmula recomendada na embalagem do produto. Zampieri explica: “é uma questão de custo-benefício; com mais espessante se utiliza menos resina”. A fórmula recomendada é: De acordo com estas proporções elaborei, com dosadores domésticos, a seguinte fórmula (ou receita) para 270ml, quantidade necessária para cobrir 2m²: - ¾ de xícara de resina A farinha e a resina são misturados separadamente, e em outro recipiente a água e o sal. Então faz-se a mistura final destes componentes e o adesivo está pronto. Recomenda-se utilizar mais endurecedor em dias quentes, e menos endurecedor em dias frios. Com um rolo de espuma cobri a superfície das capas de MDF. Após a aplicação do adesivo deixei as capas descansando por 10 minutos antes de fechar o painel, por recomendação do fabricante. Este tempo também foi ideal para lavar o rolo de espuma e os recipientes. Em seguida acomodei todo o conjunto entre painéis de compensado de 15mm, usados para proteger o tamburato e para distribuir a pressão exercida pelos grampos de madeira. Após o descanso de 8 horas os grampos de madeira foram retirados, e o painel de tamburato estava conformado. As bordas foram rapidamente retificadas com a meia-garlopa, sob o controle rigoroso da régua e dos esquadros. Para cobrir as bordas preparei algumas tiras de MDF de 6mm, em substituição às fitas de bordo. Fixei-as com adesivo de contato, e após faceá-las com plaina manual abaulei suas arestas com a tupia rebordeadeira. Dispositivos de montagem Apenas o gabinete foi feito com painéis de tamburato. Os montantes internos e prateleiras foram feitos de compensado de 15mm revestidos com mogno. Para os montantes utilizei dispositivos Minifix combinados com cavilhas, e para o gabinete de tamburato os dispositivos TAB20, que também servem para painel colméia sem moldura. Segundo Karina Parra, do Setor Técnico da Häfele do Brasil, “os dispositivos TAB20 são estruturais e servem para painéis colméia. Neste caso os dispositivos Minifix são mais apropriados para os elementos internos, como prateleiras”. São práticos e permitem diversas montagens/desmontagens. É interessante notar que o próprio MDF possui grande resistência à tração e ao desgaste dos parafusos S200 (para Minifix) e Varianta (para TAB20), desenhados especialmente para utilização em painéis. Na foto o parafuso Varianta, usado para os TAB20. Os dispositivos de montagem utilizados não permitem regulagens; sua precisão é fundamental para o seu correto funcionamento. Diversos dispositivos funcionam com o “princípio esférico centrado”, onde o engate ocorre entre conector e parafuso, conformando uma união perpendicular entre painéis. No entanto o giro do conector precisa ser completo para o encaixe. A distância entre conector e borda, por isso, deve ser absolutamente precisa. Sistema 32 Estas medidas e demais combinações das diversas ferragens utilizadas na indústria moveleira geralmente obedecem a um padrão, chamado de Sistema Varianta 32.Inventado nos anos 70, seu princípio é o do dimensionamento das peças e furações de um móvel para números múltiplos de 32mm, de forma que os dispositivos de montagem e demais ferragens possam se adaptar. Uma característica comum destes móveis é a fileira de furos próxima à borda dos montantes, que serve para a instalação de dispositivos de montagem, dobradiças, suportes para prateleiras, etc. Os intervalos desta furação são de 32mm. Gabaritos A Häfele do Brasil e outros fabricantes dispõem no mercado os gabaritos próprios para a instalação dos diversos dispositivos de montagem, mas para esta experiência preferi confeccioná-los. Utilizei sobras de MDF de 6mm e madeira maciça. Neste gabarito fiz perfurações para guiar a broca e para guiar uma sovela, usada apenas para marcar a perfuração com broca chata. O gabarito utilizado para instalar os TAB20 é semelhante, possuindo apenas perfurações para marcação. Para a instalação dos TAB20 é necessário uma broca de 20mm de diâmetro, preferencialmente de modelo Forstner. Uma forma mais rudimentar é utilizar uma broca chata. Neste caso é necessário o cuidado de perfurar antes com uma broca fina, para guiar a broca maior. A borda foi provisoriamente fechada para evitar esgarçamento na parte externa. Novamente a distância da perfuração em relação à borda deve ser precisa, não havendo margem para erros. Porta de correr Acrescentei no design deste rack uma porta de correr, com propósito mais estético do que funcional. Uma pequena veneziana, usinada a partir de um painel de MDF revestido com mogno. O deslizamento da porta foi feito através de sistema de rodízios de nylon, pivôs e canaletas de PVC. Para abrir os rasgos no painel utilizei uma tupia rebordeadeira, sendo necessárias algumas passagens até atravessa-lo. A tupia foi conduzida dentro de um gabarito; um quadro onde se encaixa uma régua paralela com intervalos de mesma distância. Comecei com uma fresa de 12mm. Para este modelo de tupia é importante iniciar a penetração com ligeira inclinação, com a máquina apoiada no gabarito. O MDF é notavelmente fácil de usinar. Depois desta etapa, estes rasgos foram preenchidos com ripas de mogno maciço… …posteriormente faceadas com o painel de MDF. Em seguida revesti ambas as faces com folhas de mogno e adesivo Cascamite. Após a cura, levei novamente o painel para usinagem com tupia, repetindo a mesma operação, com uma diferença apenas; utilizei uma fresa de 6mm de diâmetro. Com a tupia sendo conduzida no mesmo gabarito, passei exatamente sobre as ripas de mogno, que por sua vez apareceram nas bordas dos rasgos, cobrindo completamente o MDF. Assim tem-se a impressão que esta porta é feita de mogno maciço, por inteiro. Laqueação Para o acabamento utilizei no tamburato laca nitrocelulose branca fosca, aplicado com pistola de pintura. Com um compressor de ar direto consegui um resultado muito satisfatório, de aparência uniforme. A tinta à base de nitrocelulose tem como vantagem uma cura rápida, possibilitando o acréscimo de várias demãos em pouco tempo, assim como para rápidas correções. Aplica-se antes o fundo Primer universal, que possui maior consistência que a laca. Por isso a proporção usada foi de 3/4 de primer para 1 parte de solvente. Para a laca a proporção foi de 1/1. Entre algumas demãos de primer as peças foram lixadas com lixadeira orbital. É interessante notar como o primer aceita bem o lixamento, pois para esta operação precisei de apenas uma folha de lixa 220 de óxido de alumínio, dividida entre a politriz e o lixamento manual. Foram aproximadamente 5m² de área lixada. Para evitar escorrimento nas peças procuro sempre pulverizar mais ar do que tinta, cobrindo a superfície com passagens cruzadas. Manter o bico da pistola frequentemente limpo e desentupido evita respingos. Demais peças foram acabadas com seladora de nitrocelulose e cera de carnaúba, conferindo um aspecto acetinado às madeiras revestidas com mogno. Conclusão Nas oficinas de marcenaria são utilizados frequentemente “painéis-sanduíche” compostos por diversas camadas de painéis. Embora rígidos, são pesados e consomem muito material. Por outro lado, painéis completamente ocos podem ser instáveis e sujeitos à deformações. Pelas qualidades do painel colméia, como a leveza, estabilidade e a substancial economia de material, acredito que esta técnica seja altamente recomendável também para oficinas convencionais e domésticas, uma vez que estejam minimamente equipadas para sua confecção, conforme foi demonstrado neste artigo.

Em visita à fábrica LACCA Móveis no Rio de Janeiro pude verificar as suas qualidades e alguns de seus padrões de construção, fonte que também forneceu as bases para esta experiência. A LACCA possui excelência na construção de mobília em painel colméia.

Durante este percurso recebi orientação da Colméia do Brasil, fabricante das colméias de papel e Häfele do Brasil, fornecedora dos dispositivos de montagem.

-Utilização dos painéis de MDF (Medium Density Fiberboard), OSB (Oriented Strand Board) e compensado revestido com mogno (mahogany);

- Fabricação do próprio painel colméia;

- Utilização de dispositivos de montagem (Minifix e TAB20);

- Acabamento em laca nitrocelulose (gabinete).

- 50% de resina

- 30% de farinha de trigo

- 20% de água

- 3 colheres de sopa de farinha

- 1 colher rasa de sopa de sal endurecedor

- ¼ de xícara de água

No Comments

Painel Colmeia.( Fabricação)

.